¿Por qué son necesarias las inspecciones regulares?

La mayoría de los aviones cuentan con sistemas redundantes en los circuitos técnicos más importantes. Esta redundancia funcional tiene finalidad de cubrir paralelamente los sistemas de seguridad técnicos, para poder asegurar el servicio aún en caso de falla de alguno de los componentes

La pieza que más nos ocupa en motores de pistón en la aviación general es la ignición. Por ello es razonable que un sistema tan importante como la ignición sea cubierto redundantemente. Una excepción son los planeadores con motor. En este caso solamente se utiliza un magneto de ignición, llamado de ignición única.

Las inspecciones regulares disminuyen la probabilidad de fallas en la ignición.

Buenas razones para una inspección regular

Planeadores de motor

En caso de que la ignición fallara y como consecuencia el motor se detuviera, es posible seguir “deslizándose” aún sin propulsión. El fallo de la ignición es de cualquier forma crítico, debido a que dependiendo de la construcción del avión, éste puede permanecer en el aire sólo durante determinado tiempo. En caso de que el tiempo disponible no permita un aterrizaje pasable, puede ocurrir un aterrizaje forzoso. Por lo tanto es indispensable precisamente en aviones con ignición única contar con un magneto de ignición funcional.

En alturas elevadas, con presión atmosférica más alta, la resistencia de aislamiento del aire disminuye. La chispa de encendido en magnetos de ignición puede brincar a la carcasa. Para contrarrestar la presión atmosférica durante el aterrizaje se instalan magnetos de ignición con ventilación de presión.

Para mantener la presión el orificio de ventilación en el magneto de ignición disminuye de aprox. 2mm a aprox. 0,6 mm. En caso de que este pequeño orificio se cierre, por ejemplo con suciedad, el ozono (al abrir el contacto de ignición se originan pequeñas chispas que crean formaciones de ozono) no puede salir del magneto.

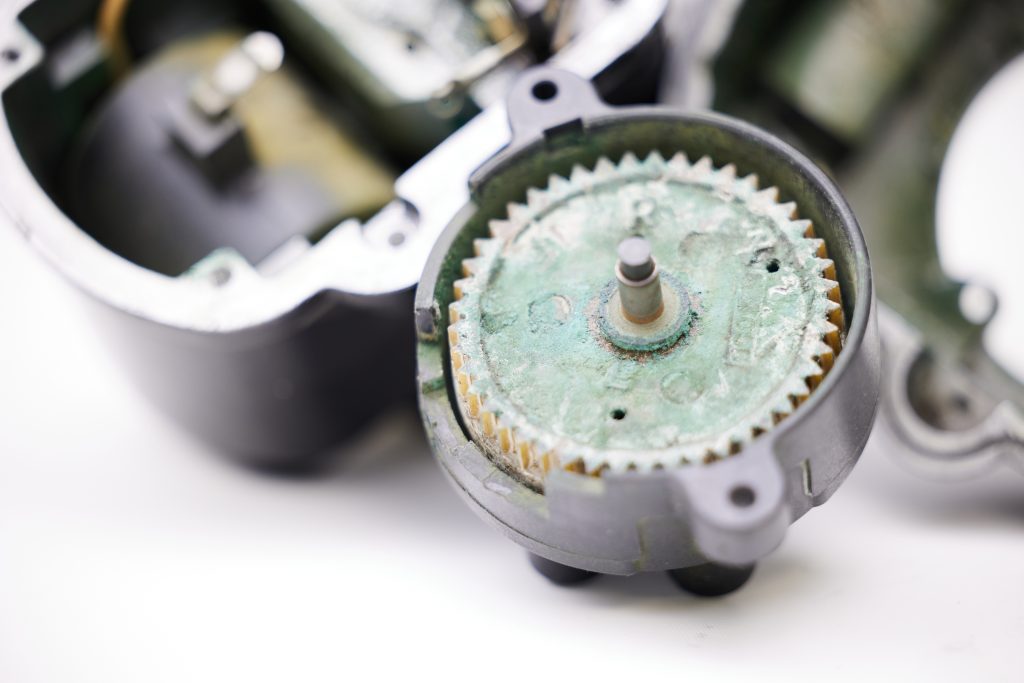

El ozono está formado por tres átomos de oxígeno y es una molecula inestable. Es un medio de oxidación fuerte que agrede elementos de construcción. Las partes de plástico se vuelven blandas y pueden romperse, los metales sufren de fuerte corrosión, los contactos de ignición se cierran en las levas de distribución hasta que no pueden abrirse nuevamente. En este caso, la probabilidad de falla se eleva drásticamente. Durante un vuelo largo pueden fallar ambos magnetos de ignición. Un indicio importante del cierre de los contactos de ignición es detectar que la posición de ignición en el magneto de ignición ha cambiado.

Por esto es muy importante, que en cada control de 50 hrs sea controlado si durante la aplicación de presión hay fugas de aire en la ventilación del magneto.

En caso de que sea determinado durante el control, que no hay fuga de aire, es urgentemente recomendado que el magneto de ignición sea sometido a un control interno.

Ozono

¿Qué incluye la inspección en WMT?

Todos los SN’s y LTA’s son considerados y realizados.

- Nuevos sellos de eje para prevenir derrames

- Empaques nuevos

- Se usa anti-seize para motores y acopladores para evitar oxidación de ajuste

- Nuevos cojinetes para los tipos S1200 y D3000

- Únicamente usamos lubricantes originales Bendix

- El aceite viejo de la tapa del distribuidor se limpia con ultrasonido. Los conectores y la b barra del distribuidor se meten al horno a 100°C por una hora con aceite especial

- Condensador: se mide la capacidad con un test especial

- Las tapas negras del distribuidor se cubren con una capa repelente a la humedad.

Tip: antes del montaje frotar la placa del magneto con algo de silicón.

- Las bandas y el anillo se renueva, el anillo se aceita, la tapa del distribuidor es limpiada de aceite viejo en ultrasonido y se aceita nuevamente en el horno.

- El dedo del distribuidor se limpia e inspecciona

- El bloque del distribuidor se limpia con ultrasonido, se limpia el polvo de carbon conductor y se revisa con una lupa especial si hay grietas.

- Cada magneto es inspeccionado con differentes velocidades en nuestra banca y el trabajo es supervisado por personal calificado.

- Los cores se limpian y en caso necesario lacados

- Bobina de chispa: se mide la resistencia, se realiza un test de alta tensión y se revisa si hay grietas en la bovina.